Badania folii

- aplikacje dla przemysłu Badania folii

MENU

APLIKACJE

Badania folii

BADANIA TWARDOŚCI INSTRUMENTALNEJ NA FOLIACH

Badanie twardości od jakiegoś czasu jest podstawowym badaniem wykonywanym na różnych warstwach materiałów. Indentacja umożliwia prowadzenie badań w mniejszym zakresie sił, w porównaniu do standardowych prób rozciągania. Technika testów instrumentalnych polega na wykonywaniu wycisku z pełną kontrolą jego parametrów podczas rejestracji siły i przemieszczenia, a dzięki rozdzielczości siły i przemieszczenia jest najbardziej odpowiednia do badań bardzo cienkich warstw i folii.

Chociaż najczęściej używanym wgłębnikiem w testach instrumentalnych jest ostry wgłębnik Berkovich, to korzystanie z sferycznych ma tą zaletę, że przy wzroście obciążenia rośnie również naprężenie. Do badania folii najczęściej stosuje się sferyczne wgłębniki diamentowe lub rubinowe o promieniu zaokrąglenia od 10 µm do 200 µm, chociaż wybór promienia zależy od grubości materiału, jego sztywności lub struktury.

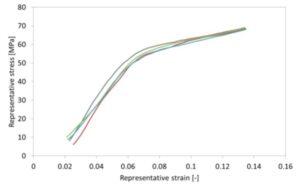

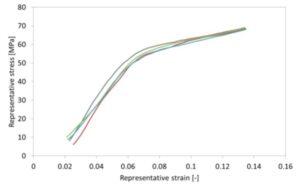

Wykres porównawczy krzywych naprężenie-odkształcenie podczas indentacji instrumentalnej polimeru.

Metoda indentacji instrumentalnej może być stosowana w sytuacjach, w których konwencjonalne metody wyznaczania krzywej naprężenie-odkształcenie nie są możliwe do wykonania. Technika ta wymaga minimalnego przygotowania próbki. Dzięki dokładnym ustawieniom oprogramowania odciski mogą być stosowane do charakterystyki naprężeniowo-odkształceniowej nowo opracowanych folii i powłok.

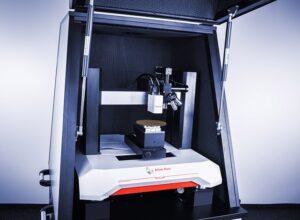

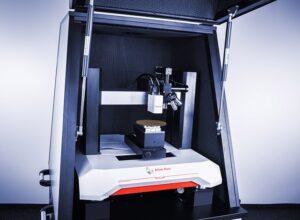

Ultra Nanotwardościomierz (UNHT) to system pomiaru twardości instrumentalnej cienkich powłok, materiałów miękkich i wymagających niskich zakresów siły oraz bardzo precyzyjnego pomiaru. Znajduje swoje zastosowanie w badaniu polimerów, ponieważ charakteryzuje się wysoką stabilnością termiczną oraz niezawodnymi metodami pomiarowymi. W pełni zautomatyzowany system wykonuje pomiary nie tylko twardości, lecz także modułu sprężystości, pracy plastycznej, sprężystej, całkowitej, pełzania, relaksacji, modułu magazynowania i strat. Urządzenie pozwala również na wykreślenie krzywej naprężenie-odkształcenie. Ultra Nanotwardościomierz posiada całkowicie definiowalne tryby indentacji w różnych konfiguracjach, dzięki którym urządzenie można dostosować pod konkretne normy. System zamontowany jest na wolnostojącej platformie antywibracyjnej Step 700, która została wyposażona w komorę akustyczną zapewniającą jeszcze dokładniejsze wyniki, zautomatyzowany stolik w osiach XYZ i mikroskop optyczny.

Platforma Step 700 z głowicą Ultra Nanotwardościomierza oraz mikroskopem optycznym.

Platforma Step 700 z głowicą Ultra Nanotwardościomierza oraz mikroskopem optycznym.

BADANIA MECHANICZNE FOLII

Jak podaje Stowarzyszenie Producentów Tworzyw Sztucznych roczna światowa produkcja tworzyw w 2018 r. szacowana była na 359 mln ton. 39,9% tej produkcji to produkcja opakowań. Odpad z chwilą zagospodarowania staje się surowcem nadającym się do ponownego przetworzenia. Odzysk odpadów tworzyw sztucznych w 2018 roku wyniósł 69,2% [1]. Względy ekonomiczne oraz przyjęte regulacje prawne zobowiązujące do selektywnego zbierania odpadów komunalnych zmuszają firmy do szukania nowych rozwiązań w dziedzinie zagospodarowania odpadów.

Tworzywa można przetwarzać wiele razy, ale są ograniczenia Wszystkie rodzaje tworzyw sztucznych można utylizować i teoretycznie można je odzyskiwać wiele razy. W praktyce, z powodu zanieczyszczeń i wilgoci tworzywa odzyskuje się zwykle do dziesięciu razy. Niektóre z nich tak jak worki na śmieci można przetwarzać w zasadzie w nieskończoność, produkując z nich m.in. folię budowlaną.

Poddane obciążeniom tworzywa sztuczne mogą wykazywać własności sprężyste, plastyczne lub lepkosprężyste. Własności mechaniczne tych materiałów są zawsze uzależnione od temperatury i wielkości charakteryzujące sprężystość i wytrzymałość będą zmieniać się wraz z temperaturą (np. moduł Younga E, moduł sprężystości postaciowej G). Po przekroczeniu granicy plastyczności odkształcenia plastyczne tworzyw sztucznych pozostają nawet po zmniejszeniu lub usunięciu obciążenia. Tworzywa sztuczne zaczynają wówczas „płynąć” zaś powstałe wtedy odkształcenia mają trwały charakter.

|  |

Metodyka badań

Badania właściwości mechanicznych folii przeprowadza się podczas statycznego rozciągania przy użyciu uniwersalnej maszyny wytrzymałościowej. Badania wykonuje się zgodnie z normą ISO 527-1-3, przy prędkości posuwu trawersy 50 mm/min. Próbki w postaci cienkich pasków o szerokości 20mm poddaje się statycznemu rozciąganiu. W zależności od grubości folii należy dobrać czujnik siły z przedziału około 20N – 500N. Idealnie sprawdzą się uchwyty pneumatyczne które zapobiegną wyślizgiwaniu się próbki oraz zapewnią identyczny docisk każdej próbce.

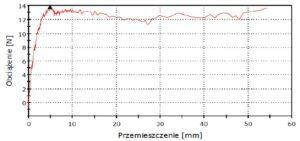

Drugim znanym sposobem do testowania folii jest badanie odporności na przebicie. Test polega na kontrolowanym, powolnym wbijaniu stempla w próbkę z prędkością 10mm/min. Istnieje wiele odmian tej próby m. in. ISO 9073-5 ASTM D6241-B, GOST 56335, DIN EN ISO 12236, ASTM D5748, DIN EN 863, DIN EN 388, ASTM D6797,ISO 9073-5. Metody różnią się od siebie średnicą stempla, średnicą samej próbki oraz parametrami testu. Podczas testu mierzona jest zarówno siła jak i odkształcenie do momentu przebicia.

Kolejnym Testem do badań wytrzymałości foli jest test rozdzierania gwoździem. Test symuluje sytuacje gdy folia jest przykręcona lub przybita np. do dachu. Norma która opisuje ten test to EN 12310-1. Uchwyt zbudowany jest z dwóch regulowanych wsporników pomiędzy którymi znajduje się gwóźdź o średnicy 2 mm.

Co zrobić by nie utonąć w śmieciach? Mc Donalds wprowadził papierowe słomki natomiast kubeczek do shake wciąż pozostał plastikowy.

Względy ekologiczne zmuszają producentów opakowań do poszukiwań nowych materiałów o możliwie małym negatywnym wpływie na środowisko naturalne. Z założenia takie materiały powinny być biodegradowalne, czyli pod wpływem grzybów i bakterii, powinien następować rozpad zawartych w nich związków organicznych na związki nieorganiczne. Aby taki proces mógł mieć miejsce potrzeba odpowiednich warunków i czasu.

Tworzywa sztuczne i plastik mają bardzo długi okres rozpadu i mogą być problematyczne dla środowiska. Plastik i tworzywa sztuczne mogą rozkładać się od 100 do nawet tysiąca lat. Oponom rozkład zajmie od 50 do 80 lat. Foliowa reklamówka może potrzebować aż 300 lat na rozpad, choć wiele zależy od użytego do jej wykonania tworzywa. Butelki z tworzywa sztucznego to nawet 500 lat. Podobnie spieniony polistyren, czyli styropian. Nawet styropianowe kubki to przynajmniej 50 lat.

Gdy dodamy do tworzyw biodegradowalne materiały możemy skrócić ten czas.

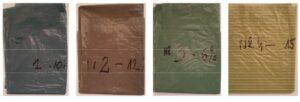

To jaki wpływ materiały biodegradowalne mają na wytrzymałość materiału możemy sprawdzić na maszynie wytrzymałościowej.

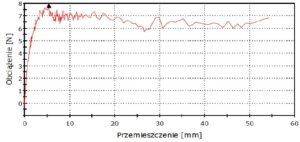

Badania przeprowadzona na 4 różnych foliach o różnej zawartości materiału biodegradowalnego.

wynik próby rozciągania – folia z zawartością 6% składnika biodegradowalnego

wynik próby rozciągania – folia z zawartością 10% składnika biodegradowalnego

wynik próby rozciągania – folia z zawartością 12% składnika biodegradowalnego

wynik próby rozciągania – folia z zawartością 12% składnika biodegradowalnego

Wnioski

Z powyższych badań wynika że dodatki biodegradowalne podnoszą wytrzymałość na rozciąganie foli do 12%. Trzeba mieć na uwadze że przyśpieszają rozkład a co za tym idzie z czasem te właściwości spadają.

BADANIA MECHANICZNE FOLII Z POWŁOKAMI

|  |

Drugim znanym sposobem do testowania folii jest badanie odporności na przebicie. Test polega na kontrolowanym, powolnym wbijaniu stempla w próbkę z prędkością 10mm/min. Istnieje wiele odmian tej próby m. in. ISO 9073-5 ASTM D6241-B, GOST 56335, DIN EN ISO 12236, ASTM D5748, DIN EN 863, DIN EN 388, ASTM D6797,ISO 9073-5. Metody różnią się od siebie średnicą stempla, średnicą samej próbki oraz parametrami testu. Podczas testu mierzona jest zarówno siła jak i odkształcenie do momentu przebicia.

METODYKA BADAŃ

Badania właściwości mechanicznych folii przeprowadza się podczas statycznego rozciągania przy użyciu uniwersalnej maszyny wytrzymałościowej. Badania wykonuje się zgodnie z normą ISO 527-1-3, przy prędkości posuwu trawersy 50 mm/min. Próbki w postaci cienkich pasków o szerokości 20mm poddaje się statycznemu rozciąganiu. W zależności od grubości folii należy dobrać czujnik siły z przedziału około 20N- 500N. Idealnie sprawdzą się uchwyty pneumatyczne które zapobiegną wyślizgiwaniu się próbki oraz zapewnią identyczny docisk każdej próbce.

Kolejnym Testem do badań wytrzymałości foli jest test rozdzierania gwoździem. Test symuluje sytuacje gdy folia jest przykręcona lub przybita np. do dachu. Norma która opisuje ten test to EN 12310-1. Uchwyt zbudowany jest z dwóch regulowanych wsporników pomiędzy którymi znajduje się gwóźdź o średnicy 2 mm.

Kolejnym uchwytem do badania folii z powłokami jest test odrywania z możliwością ustawienia kąta. Polega na równomiernym odrywaniu folii pod zadanym kątem oraz obserwacji zachowania powłoki.

Badania w podwyższonej lub w obniżonej temperaturze. Dzięki zastosowaniu komory temperaturowej możemy zasymulować warunki testu z zakresie -80 do 350˚C i przeprowadzić wszystkie powyższe testy.

Wnioski:

Nakładanie powłok na foliach istotnie wpływa na wytrzymałość materiałów i zmienia jego właściwości takie jak Moduł Younga, wytrzymałość na rozciąganie czy zmienia parametr wydłużenia. Aby lepiej zrozumie wpływ powłok na wytrzymałość do testów niezbędna staje się maszyna wytrzymałościowa.

BADANIA FOLII Z POWŁOKAMI

Charakterystyka właściwości mechanicznych powłok nakładanych na folie (np. warstw tlenkowych) jest bardzo ważna. W przypadku osadzenia powłoki na podłożu polimerowym można doprowadzić do dużego niedopasowania modułu sprężystości między powłoką a podłożem, a to może wpływać na przyczepność i twardość. Podczas badania należy zadbać o to, by wyniki dotyczyły jedynie powłoki, a podłoże nie miało na nie wpływu. W związku z tym, najbardziej odpowiednimi urządzeniami do testów twardości i zarysowań na tego typu materiałach będzie Ultra Nano Twardościomierz (UNHT) lub Nano Twardościomierz (NHT) oraz Nano Scratch Tester (NST) firmy Anton Paar.

Przykład badania twardości PET + ITO

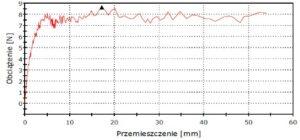

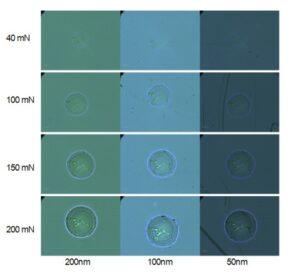

Badania zostały przeprowadzone na folii poliestrowej PET z powłokami ITO (Indium Tin Oxide) o różnych grubościach. Podczas indentacji wgłębnik sferyczny o średnicy 20 μm był wciskany z obciążeniem do 200 mN z 10 sekundową przerwą przed odciążaniem.

Na wykresie poniżej zaobserwowano niewielkie wahania pomiędzy próbkami różniącymi się grubością powłoki:

Krzywe obciążenie-przemieszczenie dla trzech warstw.

Krzywe obciążenie-przemieszczenie dla trzech warstw.

Zdjęcia mikroskopowe zagłębień dla czterech przyłożonych obciążeń normalnych i trzech grubości powłoki.

We wszystkich przypadkach, pierwsze widoczne pęknięcie pojawiło się na poziomie około 40 mN. Przy 100 mN zaobserwowano drugie pęknięcie obwodowe, a trzecie przy 150 mN. Pęknięcia promieniowe zaobserwowano również przy obciążeniu 200 mN dla grubości powłoki 50 nm i 100 nm. Poważne uszkodzenia powłoki o grubości 50 nm zaobserwowano przy obciążeniu 200 mN.

Ultra Nano Twardościomierz (UNHT) i Nano twardościomierz (NHT) to urządzenia pozwalające na pełną analizę najbardziej istotnych parametrów charakteryzujących dany materiał: twardości instrumentalnej, modułu Younga, pracy plastycznej, sprężystej, pełzania materiału, relaksacji i odporności na kruche pękanie. Głowica ultra nano i nano twardościomierza umożliwia wykonywanie pomiarów przy płynnej zmianie obciążeń. Wyniki twardości przeliczane są również na geometrię Vickersa. System zapewnia wykonywanie badania w sposób automatyczny i nie wymaga wcześniejszej kalibracji względem temperatury dzięki systemowi aktywnej referencji – następuje eliminacja wpływu dryftu termicznego i otrzymujemy niekorygowane wyniki pomiarowe. Platforma uwzględnia zmotoryzowany stolik w osiach XYZ oraz mikroskop optyczny z różnymi obiektywami x5, x10, x20, x50 i x100.

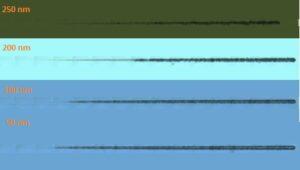

Test zarysowania (Scratch test)

Badanie przyczepności powłoki do podłoża zostało wykonane przy użyciu diamentowego wgłębnika sferycznego o promieniu zaokrąglenia 5 μm. Próbki zostały przyklejone do szkiełek a następnie poddane próbom zarysowania przy małym obciążeniu (0,08 – 5 mN). Obciążenia krytyczne wyznaczono przy użyciu metod optycznych (mikroskopu) i porównano je dla kilku grubości powłok. Dla wszystkich badanych próbek zaobserwowano pęknięcie powłoki ITO oraz odpryskiwanie i rysowanie podłoża PET.

Zdjęcia panoramiczne rys wykonanych podczas testu zarysowania.

Nano Scratch Tester jest specjalnie dostosowany do charakteryzowania adhezji cienkich filmów i powłok. Oprogramowanie urządzenia umożliwia wybór żądanych parametrów takich, jak sposób przykładania obciążenia, wartość początkową i końcową obciążenia, miejsce wykonania zarysowania oraz długość rysy i prędkość zarysowania. Dzięki temu użytkownik ma możliwość dostosowania swojego badania do odpowiedniej normy lub innych potrzeb. Podczas testu zarysowania w czasie rzeczywistym odczytywane są takie parametry, jak: zadana siła, siła tarcia (również współczynnik tarcia), głębokość zarysowania, głębokość rysy po wykonanym teście. Po zarysowaniu wykonywane jest zdjęcie panoramiczne o dużej rozdzielczości idealnie złożone i dopasowane do wyników na wykresie. Takie badanie pozwala na jednoczesną analizę optyczną zarysowania (bądź interesującego miejsca w rysie) i analizę wszystkich zebranych danych.

Wnioski: Przy próbie wyznaczenia właściwości mechanicznych przezroczystego tlenku osadzonego na cienkiej folii poliestrowej konieczne jest dostosowanie odpowiednich metod badawczych. Wyniki badań wskazują, że metody indentacji instrumentalnej z wykorzystaniem sferycznego wgłębnika sprzyjającego powstawaniu pęknięć oraz zarysowania z małym obciążeniem umożliwiają dokładną charakterystykę różnic między próbkami folii.

Tribologia

Na cienkich foliach z powłokami można określać także zużycie – do takich badań służy Nano tribometr (NTR). System zapewnia dokładność i zachowanie wyjątkowej liniowości przykładanej siły normalnej.

Nano tribometr łączy rozdzielczość mikroskopu sił atomowych ze stabilnością, wytrzymałością i łatwością użytkowania tribometru. Urządzenie pin/ball-on-disc może działać w ruchu obrotowym, oscylacyjnym i posuwisto zwrotnym. Nano tribometr wyposażony jest w dwa niezależne czujniki pojemnościowe, które zapewniają precyzyjne pomiary sił normalnych i tarcia. Zintegrowane siłowniki piezoelektryczne odczytują siłę mierzoną przez czujnik w czasie rzeczywistym i natychmiast dostosowują swoją pozycję, by utrzymać siłę normalną na stabilnym poziomie. Dodatkową przydatną opcją jest mikroskop, dzięki któremu użytkownik może w łatwy sposób określić pożądaną pozycję pinu/kulki przed i po badaniu.

Wytarcie ludzką dłonią

Ślady abrazji ludzką dłonią na różnego rodzaju powierzchniach, między innymi na foliach lub foliach z powłokami są głównym argumentem na złą jakość produktu. Powłoki, które są nakładane na folie powinny wykazywać jak najniższe właściwości ścieralne, by wydłużyć żywotność oraz wygląd produktu. Wytarcie ludzką dłonią jest dość złożonym procesem zużycia mechanicznego. Ręka człowieka zbudowana jest z elastycznych komórek, które w połączeniu tworzą powierzchnię chropowatą. Wraz z dodatkiem potu lub kremu do rąk stwarza komplementarne, agresywne środowisko chemiczne, które może zmniejszać żywotność folii lub nałożonej powłoki. W celu przeprowadzenia takich badań, najbardziej odpowiednim urządzeniem jest Tribotouch.

Tribotouch uwzględnia naprężenia mechaniczne powstające w trakcie ścierania palcem oraz wpływ czynników chemicznych na ten proces i jest przeznaczone do badań zarówno próbek laboratoryjnych, jak i gotowych produktów/elementów w rzeczywistych warunkach eksploatacji. Ruch tłoka (sztuczny palec) jest sterowany elektronicznie z wykorzystaniem silnika liniowego w celu zapewnienia precyzyjnej kontroli ciśnienia i prędkości.

BADANIA TWARDOŚCI INSTRUMENTALNEJ NA FOLIACH

Badanie twardości od jakiegoś czasu jest podstawowym badaniem wykonywanym na różnych warstwach materiałów. Indentacja umożliwia prowadzenie badań w mniejszym zakresie sił, w porównaniu do standardowych prób rozciągania. Technika testów instrumentalnych polega na wykonywaniu wycisku z pełną kontrolą jego parametrów podczas rejestracji siły i przemieszczenia, a dzięki rozdzielczości siły i przemieszczenia jest najbardziej odpowiednia do badań bardzo cienkich warstw.

Chociaż najczęściej używanym wgłębnikiem w testach instrumentalnych jest ostry wgłębnik Berkovich, to korzystanie z sferycznych ma tą zaletę, że przy wzroście obciążenia rośnie również naprężenie. Najczęściej stosuje się wgłębniki diamentowe lub rubinowe o promieniu zaokrąglenia od 10 µm do 200 µm, chociaż wybór promienia zależy od grubości materiału, jego sztywności lub struktury.

Wykres porównawczy krzywych naprężenie-odkształcenie podczas indentacji instrumentalnej polimeru.

Metoda indentacji instrumentalnej może być stosowana w sytuacjach, w których konwencjonalne metody oszacowania naprężenia-odkształcenia nie są możliwe do wykonania ze względu na rodzaj materiału oraz nadawane obciążenia. Technika ta wymaga minimalnego przygotowania próbki. Dzięki dokładnym ustawieniom oprogramowania wyciski mogą być stosowane w charakterystyce naprężeniowo-odkształceniowej nowo opracowanych powłok i materiałów.

Ultra Nanotwardościomierz (UNHT) to system pomiaru twardości instrumentalnej cienkich powłok, materiałów miękkich i wymagających niskich zakresów siły oraz bardzo precyzyjnego pomiaru. Znajduje swoje zastosowanie w badaniu polimerów, ponieważ charakteryzuje się wysoką stabilnością termiczną oraz niezawodnymi metodami pomiarowymi. Zakres pomiarowy urządzenia to 10 µN-100 µN, przy maksymalnej głębokości 100 µm. W pełni zautomatyzowany system wykonuje pomiary nie tylko twardości, lecz także modułu sprężystości, pracy plastycznej, sprężystej, całkowitej, pełzania, modułu magazynowania i strat. Podczas przeprowadzania testu w czasie rzeczywistym kreślone są krzywe naprężenie-odkształcenie. Ultra Nanotwardościomierz posiada całkowicie definiowalne tryby indentacji w różnych konfiguracjach, dzięki którym urządzenie dostosowuje się pod konkretne normy. System zamontowany jest na wolnostojącej platformie antywibracyjnej Step 700, która została wyposażona w komorę akustyczną zapewniającą jeszcze dokładniejsze wyniki, zautomatyzowany stolik w osiach XYZ i mikroskop optyczny.

Platforma Step 700 z głowicą Ultra Nanotwardościomierza oraz mikroskopem optycznym.

Platforma Step 700 z głowicą Ultra Nanotwardościomierza oraz mikroskopem optycznym.

ANALIZA FOLII Z TWORZYW SZTUCZNYCH

Analiza folii z tworzyw sztucznych jest bardzo istotna ze względu na możliwość powstania szeregu rodzaju wad powierzchniowych, defektów wewnętrznych w postaci pęknięć, pęcherzy powietrza, czy też wtrąceń różnego pochodzenia. Analiza mikroskopowa umożliwia zobrazowanie i ocenę wielkości wyżej wymienionych uszkodzeń, co w dalszym etapie analizy pozwala doprowadzić do wyeliminowania przyczyny ich powstania.

Materiały wielowarstwowe, takie jak folie, bada się w celu sprawdzenia poprawności procesu technologicznego, jak też w celu oceny gotowego produktu. Dotyczy to zwłaszcza w aspekcie folii barierowych, które są stosowane jako opakowania żywności np. tacki sera żółtego, opakowania wędlin itp. Podczas analizy mikroskopowej możemy uzyskać następujące informacje:

- ilość warstw

- ich jednorodność strukturalna

- grubość kleju

- spójność warstw.

W celu uzyskania wiarygodnego pomiaru badanie folii wielowarstwowej musi być poprzedzone odpowiednim przygotowaniem preparatu metodą cięcia na mikrotomie rotacyjnym.

Preparatyka próbki

Najistotniejszym elementem dla uzyskania prawidłowej obserwacji mikroskopowej jest odpowiednie przygotowanie próbki. Próbki folii z tworzyw sztucznej w najlepszy sposób można przygotować poprzez wykorzystanie urządzenia o nazwie mikrotom. Mikrotom jest przyrządem służącym do cięcia preparatów, głównie biologicznych, na bardzo cienkie skrawki. Tak przygotowane skrawki są następnie gotowe do analizy mikroskopowej. Mikrotomy mogą być całkowicie manualne, półautomatyczne (gdzie wszelkie ustawienia i ruch ostrza są kierowane przez operatora), lub całkowicie automatyczne, sterowane komputerowo.

Analiza folii w świetle spolaryzowanym

Folie z tworzyw sztucznych mogą być analizowane pod kątem ich struktury zewnętrznej. Podczas wytwarzania folii mogą występować różne naprężenia, która powodują otrzymanie materiału o niejednorodnej strukturze. Te niejednorodności wywołane naprężeniami często są niewidoczne, a mogą stać się kluczowe, w przypadku stwierdzenia słabych właściwości mechanicznych i wytrzymałościowych tak uzyskanych materiałów. Wobec powyższego kluczowym jest, aby w odpowiednim momencie (na etapie kontroli jakości) wykryć moment powstania naprężenia skutkującym powstawaniem niejednorodności struktury folii. Obszary naprężenia i niejednorodności obecne w tworzywach sztucznych są widoczne jako pasma wielu kolorów podczas obserwacji mikroskopem świetlnym o spolaryzowanym świetle.