Nanoszenie powłok - Atomic Layer Deposition (ALD)

- Inżynieria cienkich warstw Nanoszenie powłok

Atomic Layer Deposition (ALD)

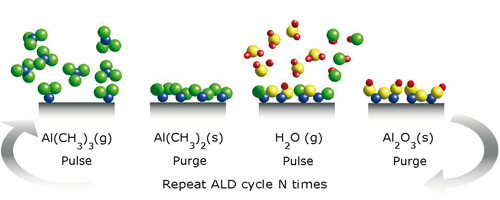

Osadzanie warstw atomowych ALD (z ang. Atomic Layer Deposition) to metoda osadzania cienkich warstw (grubości pojedynczych nanometrów) oparta na sekwencyjnym zastosowaniu chemicznego osadzania z fazy gazowej. Większość reakcji ALD wykorzystuje dwie substancje chemiczne zwane prekursorami. Prekursory te reagują z powierzchnią materiału pojedynczo, w sekwencyjny, samoograniczający się sposób. Poprzez powtarzaną ekspozycję na kolejne prekursory powoli osadzana jest cienka powłoka. ALD jest kluczowym procesem w produkcji powłok półprzewodnikowych i stanowi istotne narzędzie do syntezy nanomateriałów.

Podczas osadzania cienkiej powłoki na podłożu wystawia się jego powierzchnię na działanie naprzemiennego działania różnych gazów (prekursorów). W przeciwieństwie do pozostałych metod chemicznego osadzania z fazy gazowej (CVD), prekursory nigdy nie są obecne jednocześnie w reaktorze, ale są wpompowywane do komory jako szereg następujących po sobie impulsów. W każdym z tych impulsów cząsteczki prekursora reagują z powierzchnią w sposób samoograniczający, tak że proces kończy się, gdy wszystkie wiązania na powierzchni zostaną zapełnione. W konsekwencji maksymalna ilość materiału osadzonego na powierzchni po jednorazowym wystawieniu na działanie wszystkich prekursorów (tak zwany cykl ALD) jest określona przez naturę interakcji prekursor – powierzchnia. Zwiększając liczbę cykli, możliwe jest równomierne osadzanie powłok na dowolnie złożonych i dużych podłożach.

TYPOWE PARAMETRY PROCESU

- ciśnienie: 0,1 – 10 mbar lub atmosferyczne,

- temperatura: 50 – 500°C

WŁAŚCIWOŚCI PROCESU OSADZANIA I POWŁOK

- Doskonała adhezja: chemisorpcja prekursorów z powierzchnią zapewnia doskonałą adhezję.

- Wysycenie: samoistne reakcje powierzchniowe umożliwiają automatyczny proces bez konieczności ciągłej obecności operatora i precyzyjnego dozowania.

- Sekwencyjność: Wzrost sekwencyjny zapewnia niespotykaną dokładność.

- Reakcje sterowane powierzchniowo: reakcje powierzchniowe umożliwiają pokrycie powłokami materiałów o różnych kształtach i właściwościach podłoża.

- Precyzyjny i powtarzalny: wzrost grubości warstwy podczas jednego cyklu ALD jest specyficzny dla danego procesu, ale zwykle wynosi około 0,1 nm.

- Cienka, gęsta i gładka: ALD umożliwia osadzanie warstw poniżej jednego nanometra grubości. Powłoki cienkie jak 0,8 nm są obecnie stosowane w niektórych zastosowaniach przemysłowych.

- Wysoka wydajność: Funkcja sterowania wzrostem powierzchni pozwala na zwiększenie mocy produkcyjnych dla dużych partii i dużych powierzchni.

- ALD wspomagane plazmą: Powłoki ALD można modyfikować przy zastosowaniu plazmy w trakcie cyklu osadzania, na przykład, aby umożliwić powlekanie pewnymi metalami, lub tlenkami i azotkami o niskiej temperaturze topnienia.

- ALD na cząstkach i proszkach: Połączenie powłok ochronnych z cząstkami jako podłożem stwarza zupełnie nowe możliwości, na przykład pozwala modyfikować właściwości dyfuzyjne.

ZASTOSOWANIE ALD

- mikroelektronika, bramki tlenowe, czujniki, panele słoneczne, ogniwa paliwowe,

- powłoki odporne na zużycie,

- materiały porowate – maski,

- warstwy ochronne (np.: srebro),

- wielowarstwowe (np.: warstwy elektroluminescencyjne),

- nanolaminaty (np.: Al2O3 + TiO2, dielektryki, lustra),

- powłoki bakteriobójcze,

- panele solarne,

- czujniki,

- energetyka – funkcjonalne powłoki cienkowarstwowe (ochrona przed korozją i zużyciem ściernym, ochrona przed gazami).

MATERIAŁAMI NAJCZĘŚCIEJ NANOSZONYMI METODĄ ALD SĄ

- Tlenki: Al2O3, CaO, CuO, Er2O3, Ga2O3, HfO2, La2O3, MgO, Nb2O5, Sc2O3, SiO2, Ta2O5, TiO2, VXOY, Y2O3, Yb2O3, ZnO, ZrO2, etc.

- Azotki: AlN, GaN, TaNx, TiAlN, TiNX, etc.

- Węgliki: TaC, TiC, etc.

- Metale: IR, Pd, Pt, Ru, etc.

- Siarczki: ZnS, SrS, etc.

- Fluorki: CaF2, LaF3, MgF2, SrF2, etc.

- Biomateriały: Ca10(PO4)6(OH)2 (hydroksyapatyt)

- Polimery: PMDA-DAH, PMDA-ODA, etc.

ALD jest technologią umożliwiającą produkcję nowych i ulepszonych produktów. Zapewnia właściwości powłok i materiału, których nie można uzyskać w opłacalny sposób, albo nie mogą być w ogóle osiągnięte innymi metodami. ALD jako metoda osadzania cienkich warstw oferuje również:

- Precyzyjną kontrolę grubości warstwy w skali nanometrycznej,

- Warstwy pinhole-free np. dla pasywacji powierzchni,

- Powlekanie podłoży o dużej powierzchni i skomplikowanych kształtach, jak również porowatych materiałów sypkich, czy proszków,

- Wysoką powtarzalność.

BENEQ

Beneq® jest dostawcą urządzeń i technologii ALD, a także wiodącym na świecie producentem cienkowarstwowych wyświetlaczy elektroluminescencyjnych.

Firma Beneq podczas projektowania urządzeń stawia na innowacyjność, otwartość i rozwój. Jej celem jest stworzenie nowych aplikacji i otwieranie nowych rynków poprzez łączenie doświadczenia z innowacyjnością. Dziś Beneq ma największe doświadczenie w technologii ALD. Od 2005r wprowadza na rynek aparaturę do badań i ciągłej produkcji przemysłowej charakteryzującą się szczególną jakością, która gwarantuje opłacalność inwestycji.

Beneq R2 to wysokiej jakości reaktor ALD, który został umieszczony w kompaktowej obudowie. Został on zaprojektowany od podstaw z myślą o ergonomii dla zwiększenia wydajności i łatwości użytkowania. Modułowa konstrukcja pozwala na ciągłe doposażanie i bezpieczną konserwację urządzenia.

| zastosowanie | – R&D – produkcja |

| typy podłoży | – płytki o średnicy do 200 mm – elementy 3D |

| wymiary | 1200 x 600 x 1630 mm |

| masa urządzenia | 500 kg |

| zakres temperatur procesu | 50 – 400 °C |

| linie gazowe | 3 |

| źródła płynne (+5 °C) | 4 |

| źródła gorące (do 200 °C) | 2 |

| Plazma | – moc: 300 W – tym: CCP |

Beneq TFS 200 jest najbardziej elastyczną platformą badawczą ALD, jaką kiedykolwiek zaprojektowano do badań akademickich i korporacyjnych centrów badawczych. Duża liczba dostępnych opcji i aktualizacji oznacza, że Beneq TFS 200 może być stale rozwijany, aby sprostać nawet najbardziej wymagającym badaniom.

Beneq TFS 200 umożliwia osadzanie powłok najwyższej jakości na płytkach, obiektach płaskich, materiałach porowatych, sypkich i złożonych obiektach 3D o bardzo wysokim współczynniku proporcji (HAR).

Bezpośrednie i zdalne osadzanie dodatkowo wykorzystujące plazmę (PEALD) jest dostępne w Beneq TFS 200 jako opcja standardowa.

- Pojedynczy cykl procesu zwykle trwa mniej niż 2 sekundy. W szczególnych przypadkach nawet poniżej 1 sekundy,

- Wysoki współczynnik kształtu (HAR) dostępny dla konstrukcji z przelotkami i porowatymi podłożami,

- Komora próżniowa z chłodzonymi ściankami dla szybkiego ogrzewania i chłodzenia,

- Pomocnicze porty wejściowe w komorze próżniowej umożliwiające diagnostykę in situ,

- Blokada obciążenia umożliwia szybką zmianę podłoża i integrację z innymi urządzeniami.

| zastosowanie | – R&D – produkcja |

| typy podłoży | – płytki o średnicy do 200 mm – elementy o wymiarach 200 x 95 mm – elementy 3D o wymiarach 200 x 200 mm |

| wymiary | 1325 x 600 x 1298 mm |

| zakres temperatur procesu | 25 – 500 °C |

| linie gazowe | 8 |

| źródła płynne (+5 °C) | 4 |

| źródła gorące HS 300 | 4 |

| źródła gorące HS 500 | 2 |

| plazma | – moc: 300 W – tym: CCP |

TFS 500 spełnia zarówno surowe wymagania niezawodności przemysłowej, jak i potrzebę elastyczności operacji badawczo-rozwojowych. Wszystkie pojemniki z prekursorami można łatwo wymieniać w krótkim czasie. Aby zapewnić pełną elastyczność wyboru prekursorów zastosowano dodatkową opcję źródła gorącego do 500 °C.

Najważniejsze zalety:- Czas pojedynczego cyklu procesu przeważnie krótszy niż 2 sekundy. W wielu przypadkach krótszy niż 1 sekunda (ze zmianą jednorodności <± 1% np. dla Al2O3),

- Szeroki zakres regulacji temperatury źródła do 500°C jako opcja standardowa,

- Komory reakcyjne dostosowane do zastosowania,

- Bezpośrednia i zdalna kontrola plazmy sprzężonej pojemnościowo (CCP) jako opcja standardowa,

- Dostępność różnych komór reakcyjnych (np.: na płytki półprzewodnikowe, płytki wielokrotne, płytki 3D i proszki),

- Modułowa konstrukcja pozwalająca na łatwą wymianę komór reakcyjnych, źródeł i rurek,

- Możliwe wysokie ciśnienia osadzania dla podłoży o dużej powierzchni,

- Blokada obciążenia z obsługą ręczną do szybkiej wymiany płytek półprzewodnikowych,

- Komora reakcyjna z gorącą ścianą zapewnia jednolitą temperaturę podłoża i zapobiega kondensacji prekursora i reakcjom wtórnym,

- Komora próżniowa z zimnymi ściankami do szybkiego ogrzewania i chłodzenia,

- Pomocnicze porty wejściowe w komorze próżniowej do diagnostyki in situ,

- Kompatybilność z pomieszczeniami typu clean-room.

| Zastosowanie | – R&D – produkcja |

| typy podłoży | – płytki o średnicy do 300 mm – szkło o wymiarach 370 x 470 mm – elementy 3D o wymiarach 450 x 300 x 250 mm |

| wymiary | 1600 x 900 x 1930 mm |

| zakres temperatur procesu | 25 – 500 °C |

| linie gazowe | 5 |

| źródła płynne (+5 °C) | 4 |

| źródła gorące HS 300 | 4 |

| źródła gorące HS 500 | 2 |

Beneq C2R przenosi wspomagane plazmowo ALD (PEALD) na zupełnie nowy poziom. Po raz pierwszy PEALD może być stosowane w produkcji na dużą skalę. Ze względu na zastosowanie obrotowego stolika Beneq C2R jest idealnym rozwiązaniem do osadzania grubych powłok (nawet do 1 mm). Urządzenie to jest optymalnym rozwiązaniem dla wysokiej wydajności procesu ALD na płytkach w zastosowaniach przemysłowych, takich jak powłoki optyczne, izolatory i bariery.

Beneq C2R jest idealnym produktem, gdy czynnikiem decydującym jest szybkość, koszt, niska temperatura procesu i najwyższa możliwa jakość powłok.

Najważniejsze informacje techniczne:

- Do zastosowań barierowych, izolacyjnych i antykorozyjnych dla MEMS, LED, OLED, fotowoltaiki, półprzewodników dużej mocy, czujników itp.

- Do płytek o wielkości do 200 mm i innych okrągłych lub prostokątnych podłoży.

- Może być wyposażony w standardową automatyzację podajnika płytek.

| zastosowanie | produkcja |

| rodzaj podłoża | do 200 mm |

| system wprowadzania podłoża | – automatyczny – manualny |

| wymiary | 1720 x 1340 x 1280 mm |

| zakres temperatur procesu | 25 – 500 °C |

| wielkość komory | do 416 elementów (w przypadku elementów o średnicy 25 mm) |

| maksymalna prędkość obrotowa | 200 obr/min |

| szybkość osadzania | – 34 nm/min Al2O3 – 24 nm/min SiO2 – 11 nm/min TiO2 – 16 nm/min Ta2O5 |

| liczba prekursorów | 3 |

| typ plazmy | DC |

Systemy Beneq P400A i P800 to systemy ALD przeznaczone do produkcji na skalę przemysłową. Są idealnymi narzędziami do zwiększania skali osadzania cienkich warstw od fazy badawczo-rozwojowej do pełnowymiarowej produkcji przemysłowej. Systemy te są niezawodne i sprawdzone w przemyśle.

Większość klientów przemysłowych wymaga dedykowanego sprzętu i konfiguracji procesów. Beneq dysponuje kilkoma wewnętrznymi systemami P400A i P800, aby zaspokoić szeroki zakres potrzeb w trakcie opracowywania aplikacji cienkich warstw. Dzięki temu klienci poszukający urządzeń przemysłowych mogą przed dokonaniem inwestycji zweryfikować wydajność techniczną i finansową procesu i sprzętu. Ponadto Beneq oferuje możliwość produkcji na małą skalę do momentu skonfigurowania własnej produkcji przez klienta.

W przeciwieństwie do powszechnego przekonania, wiele procesów ALD daje możliwość osadzania grubych powłok (> 1 μm). Procesy te wymagają zoptymalizowanego postępowania z prekursorami i zaawansowanego zarządzania odpadami procesowymi. Urządzenia P400A i P800 są wyposażone w zaawansowane systemy filtrujące, które są w stanie zutylizować duże ilości prekursorów. Dzięki zastosowanemu systemowi podczas przebiegu procesu funkcje dezaktywacji prekursorów gwarantują, że system nie przepuszcza substancji chemicznych, które mogłyby powodować wzrost powłoki w pompie próżniowej.

Najważniejsze zalety:

- Natychmiastowe skalowanie do produkcji po fazie badawczo-rozwojowej,

- Obszerne możliwości rejestrowania parametrów dla dokładnej kontroli produkcji,

- Mała potrzeba konserwacji,

- Unikalne mini-środowisko dla elastyczności załadunku partii i kontroli zanieczyszczeń,

- Min-środowisko i zastrzeżony system filtrowania oddzielają prace czyszczące od podstawy systemu P400A. Brak przestojów z powodu czyszczenia,

- Unikalny, stabilny termicznie blok źródłowy z opatentowanymi szybko osadzonymi zaworami dozującymi i zintegrowanymi kanałami przepływowymi,

- System pompowania próżniowego z wielofazowym, wysokowydajnym systemem dezaktywacji i filtracji prekursorów, umożliwiającym przetwarzanie wsadów na dużą skalę,

- Dodatkowy sterownik PLC zapobiegający przegrzaniu z dedykowanymi termoparami, oprócz normalnej pętli grzewczej, dla zwiększenia bezpieczeństwa produkcji,

- Sprawdzona w branży wysoka powtarzalność i niezawodność produkcji, oparta na 30 latach rozwoju.

| zastosowanie | produkcja |

| typy podłoży | – płytki szklane lub metalowe – elementy 3D – wymiary podłoży w urządzeniu P400 370 x 470 mm – wymiary podłoży w urządzeniu P800 730 x 1200 mm |

| P400 | P800 | |

| zakres temperatur procesu | 25 – 550 °C | 25 – 550 °C |

| wielkość komory próżniowej | Ø400 mm | Ø800 mm |

| prekursory | 5 równoległych linii zasilających dla prekursorów gazowych, płynnych i ciał stałych. | 5 równoległych linii zasilających dla prekursorów gazowych, płynnych i ciał stałych. |

| wymiary | 2400 x 930 x 2420 mm | 3200 x 1340 x 2460 mm |

Beneq WCS 600 to system osadzania warstw atomowych typu roll-to-roll do zastosowania w badaniach naukowych i produkcji pilotażowej. System ten jest przeznaczony do wymagających aplikacji cienkowarstwowych w wyświetlaczach AMOLED, OLED, elastycznych ogniwach fotowoltaicznych, akumulatorach i powlekaniu elastycznego szkła.

ROLL-TO-ROLL ALD

Roll-to-roll to wielkopowierzchniowe systemy ALD zaprojektowane do osadzania warstw atomowych na elastycznych podłożach wykorzystywane w badaniach i rozwoju oraz produkcji pilotażowej. Systemy te są dostosowane do wymagających aplikacji cienkowarstwowych w wyświetlaczach AMOLED, oświetleniu OLED, elastycznych ogniwach fotowoltaicznych i powlekaniu elastycznego szkła.

Do najważniejszych zalet Beneq WCS 600 należą:

- Ciągłe osadzanie wysokiej jakości powłok ALD na rolkach elastycznych podłoży, takich jak polimer, metal lub papier,

- Niska temperatura procesu (<150 °C) dla wrażliwych podłoży,

- Szeroki zakres ciśnienia roboczego dla łatwej integracji linii,

- Skalowalna szybkość osadzania osiągająca prędkości do 10 m/min.

- zastosowanie: R&D, produkcja

- typy podłoży: polimerowe, metalowe, elastyczne szkło o szerokości do 625 mm

- szybkość osadzania 0,05 – 10 m/min

- wymiary 2060 x 2340 x 2150 mm

- zakres temperatur procesu do 150 °C

- masa rolki do 30 kg