Badania paneli fotowoltaicznych

- Aplikacje dla przemysłu Badania paneli fotowoltaicznych

BADANIA ZMĘCZENIOWE ORAZ ICH WPŁYW NA WYDAJNOŚĆ PANELI FOTOWOLTAICZNYCH

Producenci paneli fotowoltaicznych w zdecydowanej większości przypadków dają w zależności od 20 – 30 lat gwarancji na sprawność paneli.

Panele fotowoltaiczne z czasem tracą część swojej początkowej mocy oraz wydajności, co jest zjawiskiem naturalnym, które spowodowane jest natężeniem promieniowania UV oraz czynników pogodowych. Największe straty w efektywności można zaobserwować

w pierwszych kilku latach użytkowania paneli fotowoltaicznych tj. w pierwszych 5 – 10 latach, potem spadek wydajności będzie malał stopniowo. Generalne założenie producentów jest takie, że panele fotowoltaiczne będą posiadały 80% swojej sprawności w okresie ok. 20 lat ich użytkowania.

Jak wynika z danych producentów określają oni spadek efektywności np. w przedziale -0,4% do -0,5% w przeciągu roku. Co oznacza, że jeżeli panel fotowoltaiczny po np. 10 latach stracił więcej niż 8% to producent powinien go wymienić w ramach gwarancji.

System umożliwia zastosowanie 3,4- punktowego zginania oraz skręcania w celu symulacji np. obciążeń wywoływanych przez wiatr oraz inne czynniki atmosferyczne. Ma to na celu oszacowanie i zbadanie, jak obciążenia dynamiczne wpływają na wydajność paneli fotowoltaicznych w czasie ich użytkowania. Dzięki systemowi testowemu można stwierdzić czy sprawność paneli nie spadnie poniżej 80% w ciągu okresu gwarancyjnego (np. 30 lat) w związku np. z oddziaływaniem obciążeń, które mogą powodować zużywanie/pękanie połączeń wewnętrznych występujących w panelach słonecznych.

Regulowane kąty obciążania dla różnych nachyleń paneli np. zamontowanych na dachach domów i farmach fotowoltaicznych. Możliwość zastosowania komór klimatycznych np. symulacji deszczu, symulacji natężenia promieniowa UV.

Możliwe jest także przeprowadzanie badań

3-punktowego zginania dla ogniw fotowoltaicznych przy użyciu uniwersalnej maszyny zmęczeniowej. Dzięki przeprowadzeniu tego testu jesteśmy w stanie uzyskać informacje na temat zarodkowania pęknięć i ich propagacji, które powodowane są przez mikropęknięcia powstające podczas próby zginania.

Na zdjęciu można zauważyć, jak postępuje wzrost liczby pęknięć oraz ich wielkości, przy wzroście ilości cykli zginania.

Dzięki przeprowadzeniu testu oraz obliczeniom matematycznym można zweryfikować, jak zginanie, które wywołuje pęknięcia wpływa na sprawność ogniw – zwiększa się odsetek obszarów nieaktywnych.

BADANIA MECHANICZNE PANELI SŁONECZNYCH

Systemy słoneczne (CSP) oparte na konwersji energii słonecznej na elektryczną są jednym z najbardziej obiecujących i wykorzystywanych źródeł energii odnawialnej. Technologia parabolicznych kolektorów słonecznych wykorzystuje lustra do przekierowywania i ogniskowania światła słonecznego, które podgrzewają płyn transportowy w rurze a następnie wykorzystują go do produkcji energii elektrycznej. Panele są przystosowane do pracy w temperaturze do 400°C, jednak opracowywane są także systemy do 600°C – mogą zwiększyć wydajność od 5 do 10%, co jest niezbędne, by technologia stała się konkurencyjna na rynku. Tak wysokie temperatury mogą spowodować procesy degradacji powodujące spadek wydajności całokształtu. Od systemów CSP wymaga się, by ich żywotność wynosiła od 20 do 25 lat, aby były opłacalne. Dlatego też zrozumienie procesów degradacji ma kluczowe znaczenie dla ich dalszego rozwoju.

Kluczowym czynnikiem wpływającym na wydajność i trwałość technologii jest powłoka absorbująca, która jest osadzana na rurach ze stali nierdzewnej (gdzie krąży ciecz robocza).

Właściwości optyczne i stabilność termiczna powłok absorbujących zostały już dokładnie zbadane. Wiedza na temat właściwości mechanicznych wielowarstwowych powłok absorpcyjnych jest jednak bardzo ograniczona. Zmiany twardości i modułu sprężystości powłoki mogą wskazywać na pogorszenie właściwości optycznych na skutek degradacji w wyniku cykli termicznych dzień-noc. Takie cykle termiczne mogą prowadzić do uszkodzenia kleju na powłoce.

Próbki do badań dostarczono w postaci cylindrów o średnicy zewnętrznej 80 mm i grubości ścianki 2mm z powłoką absorbującą po stronie zewnętrznej. Podłoże wykonano ze stali nierdzewnej AlSl321. Wykonano także testy przyspieszonego starzenia elementów, by porównać wyniki nanoindentacji i zarysowania przed procesem oraz po. Rodzaje i grubości powłok zestawiono w tabeli poniżej:

Skład i grubość warstw badanej powłoki

Nanoindentacja

Badanie twardości przeprowadzono przy użyciu Ultra Nanotwardościomierza (UNHT) firmy Anton Paar z wgłębnikiem diamentowym Berkovicha. Uzyskane dane poddano analizie zgodnie z normą ISO 14577, by uzyskać twardość (HIT) oraz moduł spężystości (EIT) powłoki. Maksymalne obciążenie (0,02 mN i 3,0 mN) zostało dostosowane do scharakteryzowania warstw wierzchnich (AR i AB) oraz dla całej powłoki. Parametry zagłębienia: czas obciążania 10 s, czas zatrzymania się przy maksymalnej sile 5 s, czas rozładunku 10 s.

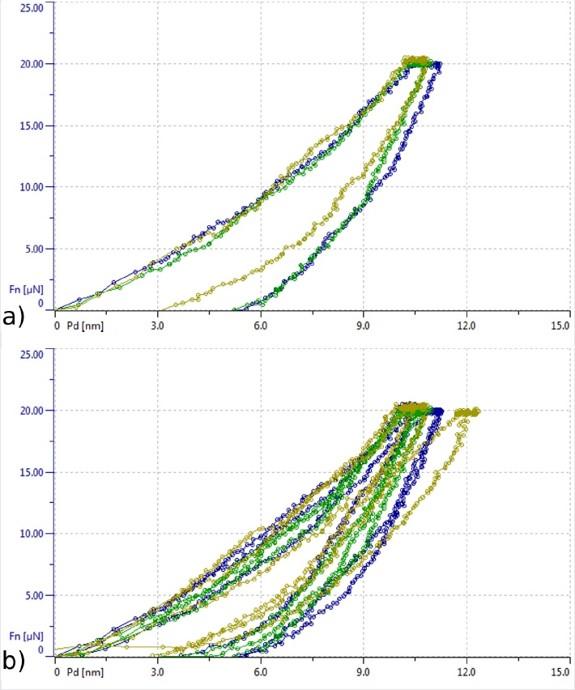

Krzywe obciążenie-przemieszczenie dla poszczególnych warstw AR i AB (a); Nakładanie się krzywych z maksymalnym obciążeniem 0,02 mN na próbki postarzone i niepostarzone (b).

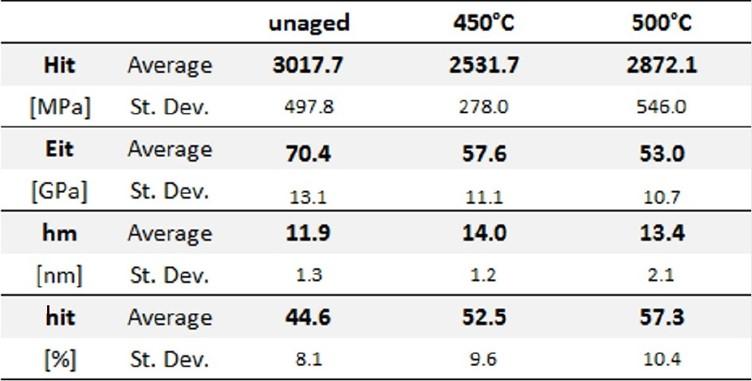

Twardość HIT, moduł sprężystości EIT, maksymalna głębokość hm oraz stosunek pracy sprężystej do całkowitej pracy wgłębienia hIT dwóch górnych warstw (AR+AB), uzyskanych przy max. obciążeniu 0,02 mN

Typowe krzywe obciążenie-przemieszczenie dla indentacji z maksymalnym obciążeniem 0,02 mN na niezarysowanej powłoce pokazano powyżej. Maksymalne osiągane głębokości były mniejsze niż 12 nm, czyli poniżej 10% grubości dwóch górnych warstw (AR+AB, 60+75=135 nm). Pomimo tak małych zagłębień i obciążeń, uzyskane krzywe były powtarzalne przy niskim poziomie hałasu. Nierówności na krzywych obciążenie-przemieszczenie najprawdopodobniej wynikały z niejednorodnej struktury dwóch górnych warstw, w której znajdują się wypustki i pory. Na wykresie b przedstawiono nałożenie się trzech krzywych z zbadanych elementów postarzonych oraz trzy krzywe dla próbek niepostarzonych. Mimo, iż krzywe wykazują pewne wahana, ciężko określić wyraźną zależność między właściwościami mechanicznymi warstw a starzeniem. Tabela powyżej pokazuje jednak, iż zarówno twardość jak i moduł sprężystości warstw AR i AB nieznacznie zmniejszyły się po próbach starzenia. Spadek ten był bardziej wyraźny w przypadku modułu sprężystości (EIT). Zmiany te można przypisać modyfikacjom strukturalnym wynikającym z zastosowania wysokiej temperatury a także utlenienia. Niemniej jednak, zmiany w twardości i module sprężystości pozostają niewielkie i zostały zestawione poniżej:

Zestawienie twardości i modułu sprężystości warstw AR i AB na próbkach niepostarzonych i postarzonych (indentacja z maksymalnym obciążeniem 0,02 mN)

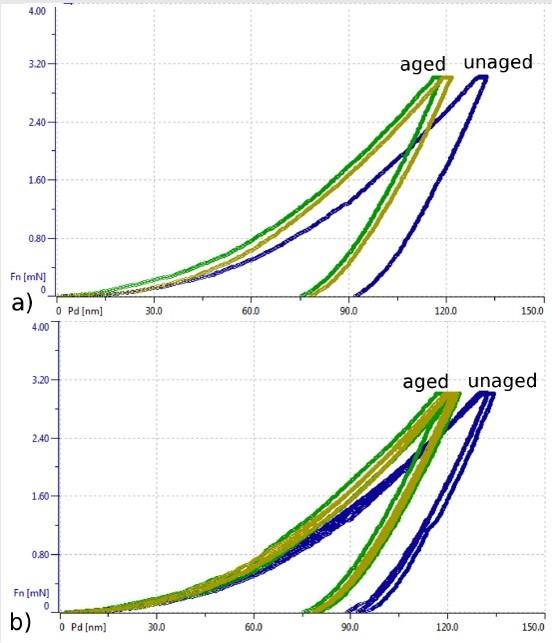

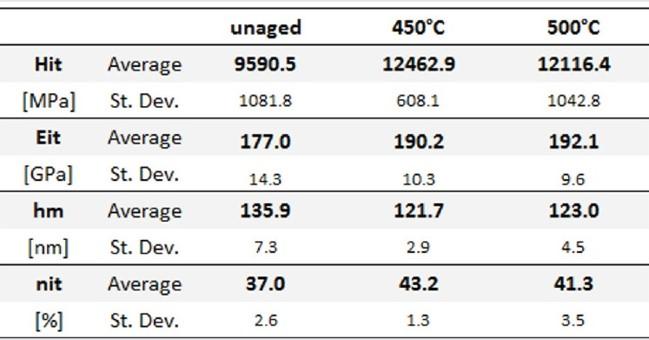

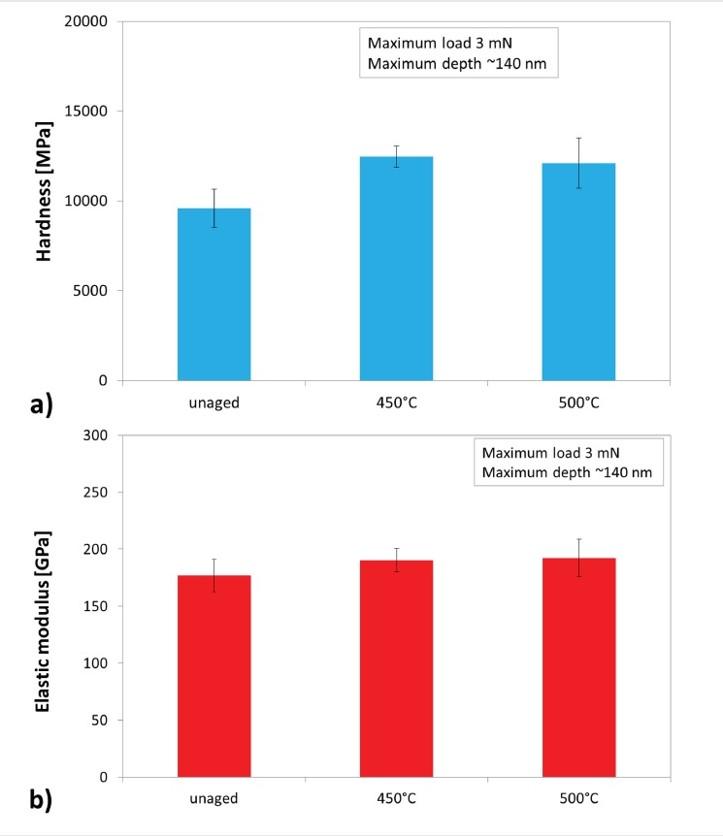

Następne badania wykonano z maksymalnym obciążeniem 3 mN w celu scharakteryzowania całej powłoki. Maksymalna głębokość indentacji wynosiła ~140 nm, co pozwoliło na całkowitą penetrację warstw AR i AB, a także na zbadanie leżących u ich podstaw warstw IRR i AD (całkowita grubość powłoki wielowarstwowej wynosi ~490 nm). W związku z tym oszacowano właściwości mechaniczne całej powłoki absorpcyjnej, natomiast wpływ podłoża można uznać za nieistotny.

Krzywe obciążenie-przemieszczenie uzyskane przy maksymalnym obciążeniu 3 mN (a); Nakładanie się trzech krzywych dla próbek niepostarzonych i postarzonych (b)

Porównanie właściwości mechanicznych całej powłoki absorbującej uzyskanej przy maksymalnym obciążeniu 3 mN

Zestawienie twardości i modułu sprężystości całej powłoki na próbkach niepostarzonych i postarzonych (indentacja z maksymalnym obciążeniem 3 mN)

Wyniki indentacji wskazują, że postarzanie elementów badanych powadzi do niewielkiego spadku wartości twardości i modułu Younga w warstwach wierzchnich AR i AB oraz niewielkiego wzrostu wartości twardości i modułu sprężystości całej powłoki. Ponieważ dla całej powłoki wyniki nie uległy zmianom, lecz nawet wzrosły po próbach starzenia, można stwierdzić, że górne warstwy AB i AR stanowią skuteczną barierę przed utlenianiem w wysokiej temperaturze.

Testy zarysowania

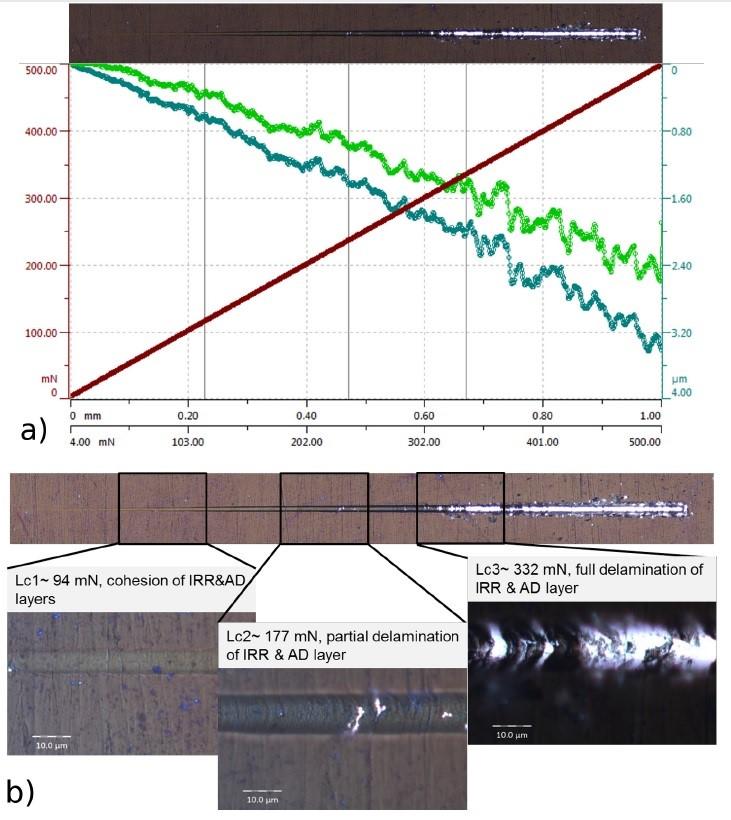

Scratch testy przeprowadzono na Nano Scratch Tester (NST) firmy Anton Paar, z zastosowaniem stopniowo rosnącego obciążenia w celu wygenerowania uszkodzeń na powłoce oraz na styku powłoka-podłoże, by określić przyczepność. Dzięki funkcji Panoramy można było zapisać całą ścieżkę zadrapań i łatwo porównać wyniki pomiędzy próbkami poddanymi procesowi starzenia i nie poddanymi procesowi starzenia. Pozwoliło to na zdefiniowanie obciążeń krytycznych, dzięki czemu wszystkie zdefiniowano w podobny sposób na każdej próbce. Określono trzy obciążenia krytyczne (Lc1, Lc2 i Lc3) na wszystkich badanych powłokach (poddanych procesowi starzenia i poddanych procesowi starzenia):

- pierwsze obciążenie krytyczne (Lc1) odpowiada pierwszym pęknięciom zaobserwowanym na torze zarysowania,

- drugie obciążenie krytyczne (Lc2) odpowiada częściowemu rozwarstwieniu (częściowemu pojawieniu się podłoża),

- trzecie obciążenie krytyczne (Lc3) odpowiada całkowitemu rozwarstwieniu (pojawienie się podłoża na całej szerokości toru zarysowania).

Zarysowania przeprowadzono w różnych miejscach elementów, na próbkach postarzonych i niepostarzonych (co najmniej cztery zarysowania w dwóch lub trzech miejscach na każdej próbce). Niewielkie różnice pomiędzy zarysowaniami stwierdzono jedynie na elementach poddanych procesom starzenia (450°C i 500°C).

Wyniki testu zarysowania oraz Panorama Scratch na próbce niepostarzonej (a); Panorama ścieżki zarysowania ze szczegółowymi oznaczeniami obszarów krytycznych Lc1, Lc2 i Lc3 (b)

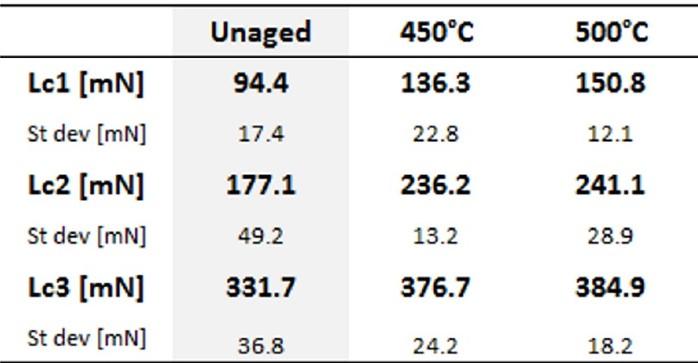

Zestawienie wartości krytycznych uszkadzających powłokę dla próbek postarzonych oraz niepoddanych procesom starzenia

Każda charakterystyka obciążenia krytycznego (pękanie kohezyjne i rozwarstwienie) jest ważna w analizie wydajności systemu CSP. Pęknięcia kohezyjne na warstwach tworzą preferencyjne miejsca dla procesów degradacji, takich jak korozja. Delaminacja powoduje całkowitą utratę funkcjonalności i wydajności optycznej słonecznej powłoki selektywnej i powinna być unikana za wszelką cenę. Testy zarysowań wykazały wzrost wartości obciążeń krytycznych (Lc1, Lc2 i Lc3) dla próbek poddanych starzeniu w porównaniu do próbek niepoddanych starzeniu. Wpływ warunków starzenia na wartości obciążeń krytycznych był znikomy i nie stwierdzono żadnej wyraźnej tendencji. Można stwierdzić, że warunki starzeniowe nie były na tyle krytyczne, by negatywnie wpłynąć na przyczepność