Nanoszenie powłok - ALD + PVD

- Inżynieria cienkich warstw Nanoszenie powłok

ALD + PVD

ALD + PVD

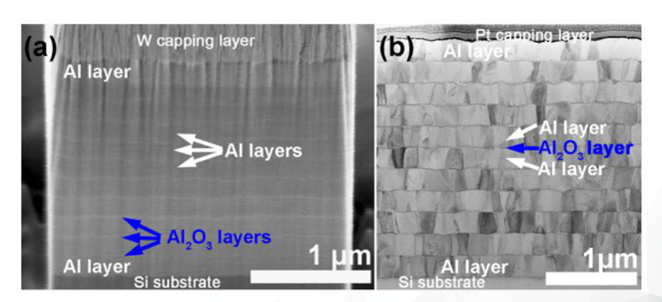

Połączenie technik Atomic Layer Deposition (ALD) oraz Physical Vapor Deposition (PVD) bez konieczności przerywania próżni oraz transferu podłoża oferuje unikalne korzyści w zakresie wytwarzania zaawansowanych materiałów. Jedną z głównych cech jest możliwość uzyskania wysokiej jakości połączeń na granicy styków różnych warstw. Depozycja cienkiej, konformalnej międzywarstwy bez defektów za pomocą techniki ALD może ustabilizować wielkość ziaren lub nawet zahamować ich wzrost w mikrostrukturze powłok osadzanych za pomocą techniki PVD, co przekłada się bezpośrednio na poprawę właściwości mechanicznych i termicznych.

Ponadto podczas procesu zostaje wyeliminowane ryzyko zanieczyszczenia bądź utlenienia materiału, ponieważ nie jest on narażony na działanie atmosfery. Zarówno ALD, jak i PVD umożliwiają osadzanie materiałów z precyzją na poziomie atomowym, a połączenie tych dwóch technik pozwala na tworzenie bardzo złożonych struktur o unikalnych właściwościach, których nie można osiągnąć innymi metodami.

Wykorzystane mogą zostać w szerokim zakresie aplikacji, w tym między innymi w przemyśle półprzewodników, powłok optycznych, powłok twardych i przemyśle medycznym.

ZASTOSOWANIE ALD + PVD

- procesy półprzewodnikowe

- aplikacje wysokotemperaturowe

- metamateriały

- energetyka – modyfikacje struktur baterii

- ogniwa słoneczne np. na bazie perowskitów lub CIGS

- powłoki optyczne

- powłoki pracujące mechanicznie

- przemysł medyczny

SWISS CLUSTER

Swiss Cluster powstało w 2019 r. jako spółka spin-off zespołu badaczy i inżynierów ze Szwajcarskich Federalnych Laboratoriów Nauki i Technologii Materiałów (Empa) w Thun w Szwajcarii. Oficjalnie na rynku pojawili się w listopadzie 2020 roku.

Doświadczenie zespołu obejmuje różne techniki osadzania cienkich warstw (ALD, CVD i PVD); technologie osadzania próżniowego i plazmowego, jak i całą dziedzinę charakteryzacji materiałów.

Połączenie wiedzy z tak różnych obszarów wykorzystują do wprowadzania innowacyjnych pomysłów w celu optymalizacji procesów badawczych i produkcyjnych.

Wyszli naprzeciw potrzebom rynkowym i jako pierwsi oferują komercyjny system klastrowy łączący w sobie technikę ALD oraz PVD bez konieczności transferu próbki oraz przerywania próżni.

Ponadto poza hybrydowym systemem laboratoryjnym w swoim portfolio posiadają również przemysłowe oraz półprzemysłowe urządzenia dedykowane do procesów ALD. Wyróżnia ich spersonalizowane podejście do klienta i szyte na miarę rozwiązania wymagające nawet szerokich customizacji.

SC-1 to innowacyjne urządzenie klastrowe, które łączy techniki osadzania warstw atomowych (ALD) z fizycznym osadzaniem z fazy gazowej (PVD) w kompaktowym, modułowym i w pełni zautomatyzowanym systemie.

Komory są oddzielone zasuwą, która jest zamykana podczas przeprowadzania procesu ALD i otwierana podczas przeprowadzania procesu PVD. Konstrukcja eliminuje potrzebę stosowania śluz oraz ramion transferowych optymalizując przestrzeń laboratoryjną i obniżając koszty zakupu, eksploatacji oraz konserwacji systemu.

| Stoliki na podłoża | - kompatybilne z podłożami od 2 do 8 cali |

| Wsad / Załadunek preparatów | - ładowanie preparatów od góry poprzez wymienne uchwyty na podłoża |

| Technika ALD | - do 12 źródeł prekursorów z 8 indywidualnymi wejściami |

| Technika PVD | - kompatybilny z targetami od 1 do 4 cali |

| Osadzane materiały | - Al2O3, ZnO, SiO2, TiO2, Y2O3, ZrO2, HfO2, Cu, |

SC Qube to pilotażowa/półprzemysłowa platforma dedykowana do procesów ALD dla serii płaskich podłóż lub elementów 3D. Rozwiązanie jednokomorowe zapewnia szerokie możliwości customizacji i dopasowania urządzenia pod konkretną aplikację bądź zaprojektowanie dedykowanego uchwytu do elementów 3D.

Urządzenie jest kompatybilne z komorami rękawicowymi oraz pomieszczeniami czystymi i wyróżnia je ultraszybkie nagrzewanie i chłodzenie zarówno ścian komory jak i samych elementów systemu.

| Wymiary komory | - 3 - 50 litrów |

| Wsad / Załadunek preparatów | - ładowanie próbek za pomocą przednich drzwi |

| Temperatura procesu | - do 400⁰C |

| Źródła prekursorów | - do 10 różnych źródeł prekursorów z 6 indywidualnymi wejściami |

| Osadzane materiały | Al2O3, ZnO, SiO2, TiO2, Y2O3, azotki |

| Rozmiary podłoży | Serie płaskich podłoży lub elementy 3D o różnych rozmiarach i kształtach |

SC Optima to przemysłowa platforma dedykowana do procesów ALD pozwalająca na precyzyjne pokrywanie elementów 3D oraz ich serii w rekordowym czasie. Konstrukcja urządzenia zapewnia wysoką jednorodność powłoki przy wysokich prędkościach procesu. System jest w pełni zautomatyzowany, pozwalając na maksymalną optymalizację produkcji.

| Wymiary komory | - 143 – 1000 litrów |

| Wsad / Załadunek preparatów | - ładowanie próbek za pomocą przednich drzwi z załadownikiem wózkowym |

| Temperatura procesu | - do 500⁰C |

| Źródła prekursorów | -do 8 różnych źródeł prekursorów z 6 indywidualnymi wejściami |

| Osadzane materiały | - Al2O3, ZnO, SiO2, TiO2, Y2O3, azotki |

| Rozmiary podłoży | Serie płaskich podłóż lub elementów 3D o różnych rozmiarach i kształtach |